Arquitectura ControlLogix: PLC de Rockwell Automation

En un mundo industrial cada vez más automatizado, la eficiencia y la innovación son clave para mantenerse a la vanguardia. En este contexto, la arquitectura ControlLogix de Rockwell Automation se erige como un pilar fundamental en el diseño de sistemas de control. ¿Por qué esta plataforma ha capturado la atención de ingenieros y técnicos alrededor del mundo? En este artículo, exploraremos las características distintivas, las ventajas competidoras y las aplicaciones prácticas de ControlLogix, desentrañando los secretos de un sistema que promete transformar la manera en que operamos en el entorno industrial. Prepárate para adentrarte en un universo donde la tecnología y la inteligencia se fusionan para crear soluciones automatizadas de alto rendimiento. ¡Comencemos!

¿Estás interesado en conocer la última tecnología en sistemas de control industrial? ¡No busques más! En este artículo te presentaremos la maravilla de la arquitectura ControlLogix, un PLC desarrollado por Rockwell Automation. Descubrirás cómo esta innovadora solución puede revolucionar tus procesos industriales, optimizando la eficiencia y confiabilidad de tu sistema. No pierdas la oportunidad de aprender todo sobre este poderoso y versátil software de automatización. ¡Sigue leyendo para adentrarte en el mundo de ControlLogix!

En este artículo, analizaremos la arquitectura ControlLogix del PLC de Rockwell Automation. Este PLC es famoso por AB PLC (1756 ControlLogix).

Arquitectura ControlLogix

Como podemos ver en la imagen, el sistema PLC ControlLogix 1756 consta de módulos de fuente de alimentación redundantes, módulo de comunicación, controlador (1756-L55xx), módulo de redundancia y módulos de comunicación ControlNet (1756-CNBR), módulos de E/S remotas y algunos otros módulos como flex IO y módulo de accionamiento de CA.

>En el sistema PLC ControlLogix 1756, hay dos controladores redundantes. Ambos controladores están presentes en dos chasis diferentes. Ambos chasis tienen su propia fuente de alimentación. Debido a esto, si alguna fuente de alimentación falla, el controlador en ese chasis también falla. Pero otro controlador está funcionando y nuestra planta funciona sin interrupciones. El controlador, a veces llamado CPU, se identifica mediante una ranura para llave. Hay una ranura para llave en el controlador para cambiar el modo del controlador.

>En el sistema PLC ControlLogix 1756, hay dos controladores redundantes. Ambos controladores están presentes en dos chasis diferentes. Ambos chasis tienen su propia fuente de alimentación. Debido a esto, si alguna fuente de alimentación falla, el controlador en ese chasis también falla. Pero otro controlador está funcionando y nuestra planta funciona sin interrupciones. El controlador, a veces llamado CPU, se identifica mediante una ranura para llave. Hay una ranura para llave en el controlador para cambiar el modo del controlador.

Debe establecerse la redundancia entre estos dos controladores. Para ello se instalan módulos de Redundancia en ambos chasis. Ambos módulos de Redundancia se conectan mediante un cable de Fibra Óptica. Después de que los módulos de redundancia en ambos chasis redundantes estén conectados y encendidos, el módulo de redundancia determina qué chasis es el chasis principal y cuál es el chasis secundario.

Aquí podemos ver dos chasis con controladores individuales/ Entonces podemos llamarlos dos sistemas PLC. Uno puede llamarse PLC A y el otro puede llamarse PLC B. También podemos llamarlos PLC Primario y PLC Secundario. El PLC A y el PLC B son ubicaciones absolutas. Una vez definida, la ubicación no se puede cambiar. Pero el controlador PLC primario y el controlador PLC secundario pueden estar en cualquier chasis. Siempre un controlador PLC que es primario ejecuta el programa y el otro controlador PLC está en modo de sincronización.

Cuando ocurre cualquier falla en el controlador primario, el controlador secundario se convierte en el controlador primario. Esto se llama la conmutación del controlador. El cambio ocurre tan rápido como 20 milisegundos.

La arquitectura que se muestra en la imagen también tiene un chasis de entrada-salida remoto. En el chasis de entrada-salida remota, se instalan tarjetas de entrada-salida. Generalmente, esto se usa cuando tenemos Entrada-Salida ubicada en un lugar distante del chasis del controlador. Este chasis de entrada-salida remota tiene su propia fuente de alimentación redundante.

Para establecer la conexión entre el controlador y la Entrada-Salida remota, se utiliza comunicación como ControlNet. ControlNet se usa para la comunicación interna entre el controlador y los módulos de Entrada-Salida y otros tipos especiales de tarjetas si se usan. Para usar este ControlNet, tenemos que usar una tarjeta CNBR de Allen Bradley.

También podemos optar por la comunicación Ethernet en lugar de la comunicación ControlNet. Ethernet tiene un ancho de banda muy alto de 100 Mbps a 1 Gbps según el tipo de módulo. Mientras que ControlNet solo tiene un ancho de banda limitado de 5 Mbps. Esta es la razón por la que se prefiere principalmente Ethernet. Otros protocolos de comunicación como DeviceNet, Modbus, DH485 y SynchLink también están disponibles en el mercado.

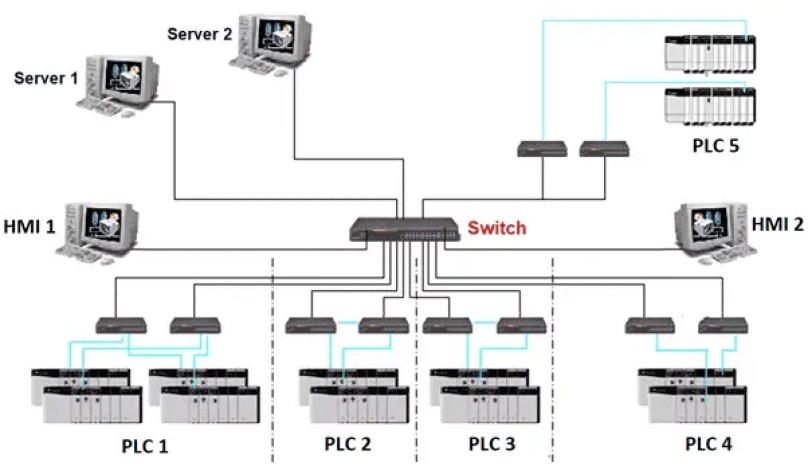

La arquitectura que hemos visto consta de un solo sistema PLC y su propio chasis de entrada-salida remota y otras tarjetas como Flex I/O, varios controladores de accionamiento y HMI. Pero en una gran industria, habrá demasiadas plantas. Para cada planta, habrá un PLC dedicado. Por lo tanto, a veces también necesitamos acceder al PLC desde diferentes áreas. Para ello, el PLC debe estar presente en una red. En la siguiente imagen se muestra un ejemplo de una red de este tipo.

>

>

Como se ve, hay varios PLC para diferentes plantas. Estos PLC están conectados a un interruptor que también puede ser un interruptor redundante. Esta conexión forma una red. Además, los servidores y la HMI están conectados a esta red solo a través del conmutador. Para hacer que el PLC se conecte a una red, cada PLC debe tener una dirección IP única. La comunicación suele ser a través del protocolo de comunicación Ethernet.

Esto es todo acerca de la arquitectura de AB PLC ControlLogix.

[automatic_youtube_gallery type=»search» search=»Arquitectura ControlLogix: PLC de Rockwell Automation» limit=»1″]

Arquitectura ControlLogix: PLC de Rockwell Automation

En un mundo industrial cada vez más automatizado, la eficiencia y la innovación son clave para mantenerse a la vanguardia. En este contexto, la arquitectura ControlLogix de Rockwell Automation se erige como un pilar fundamental en el diseño de sistemas de control. ¿Por qué esta plataforma ha capturado la atención de ingenieros y técnicos alrededor del mundo? En este artículo, exploraremos las características distintivas, las ventajas competitivas y las aplicaciones prácticas de ControlLogix, desentrañando los secretos de un sistema que promete transformar la manera en que operamos en el entorno industrial.

¿Qué es ControlLogix?

ControlLogix es un sistema de control escalable y flexible que proporciona a los usuarios una integración perfecta de control y gestión. Este PLC (Controlador Lógico Programable) se ha convertido en un estándar en la automatización industrial gracias a su robustez y versatilidad.

Arquitectura ControlLogix

El sistema PLC ControlLogix 1756 consta de:

- Módulos de fuente de alimentación redundantes

- Módulo de comunicación

- Controlador (modelos 1756-L55xx)

- Módulo de redundancia

- Módulos de comunicación ControlNet (1756-CNBR)

- Módulos de E/S remotas y otros módulos como Flex I/O y módulo de accionamiento de CA

Características Destacadas

Entre las características más notables de la arquitectura ControlLogix se incluyen:

- Redundancia: Existen dos controladores en chasis separados, garantizando la continuidad del funcionamiento en caso de falla de uno de ellos. Si un controlador falla, el sistema cambia automáticamente, asegurando una operación ininterrumpida.

- Velocidad de conmutación: El cambio entre controladores puede ocurrir en tan solo 20 milisegundos, minimizando cualquier tiempo de inactividad.

- Escalabilidad: Permite la adición de módulos adicional para satisfacer diversas necesidades sin necesidad de reemplazar todo el sistema.

- Flexibilidad en la distribución de E/S: La arquitectura permite módulos de E/S remotos, facilitando la separación física entre el controlador y las E/S.

Ventajas Competitivas

ControlLogix ofrece varias ventajas competitivas que lo destacan en el sector:

- Integración: Compatible con una amplia gama de dispositivos y tecnologías de automatización, facilitando su implementación.

- Interfaz amigable: La programación a través de Studio 5000 facilita a los ingenieros la configuración y el mantenimiento del sistema.

- Soporte robusto: Rockwell Automation proporciona un amplio soporte técnico y documentación para sus usuarios.

Aplicaciones Prácticas

ControlLogix se utiliza en diversas industrias, incluyendo:

- Manufactura: Control de procesos y líneas de producción.

- Automatización de edificios: Gestión de sistemas eléctricos y de climatización.

- Automatización de infraestructuras: Gestión de recursos hídricos, energía y transporte.

Preguntas Frecuentes (FAQs)

¿Qué es un PLC y cómo funciona?

Un PLC (Controlador Lógico Programable) es un dispositivo utilizado para automatizar procesos industriales. Funciona mediante la recepción de señales de entrada, las cuales procesa según un programa predefinido para generar señales de salida que controlan dispositivos eléctricos y mecánicos.

¿Cuál es la ventaja de usar ControlLogix en comparación con otros PLCs?

ControlLogix se destaca por su alta disponibilidad, flexibilidad y capacidad de escalabilidad. Su diseño modular permite a los usuarios expandir y personalizar el sistema según sus necesidades, algo que es menos común en otros PLCs.

¿Cómo se garantiza la seguridad en un sistema ControlLogix?

ControlLogix utiliza múltiples capas de redundancia y posee características avanzadas de diagnóstico que permiten identificar y mitigar fallas oportunamente, lo que mejora la seguridad y la confiabilidad del sistema.

Conclusión

La arquitectura ControlLogix de Rockwell Automation ofrece una solución robusta y flexible para las necesidades de automatización industrial. Con su enfoque en la redundancia y la escalabilidad, se garantiza que las operaciones continúen sin interrupciones y con la máxima eficiencia. Para más información sobre ControlLogix y sus aplicaciones, visita Rockwell Automation y descubre las últimas actualizaciones y recursos disponibles.

Dapena: ¡Totalmente de acuerdo contigo, solares! La experiencia con el ControlLogix fue una locura para mí también. Recuerdo que en un proyecto en el que estuve, la capacidad de integración con otros dispositivos fue clave para solucionar varios problemas que teníamos. Al principio me sentí un poco perdido, pero después de jugar con la configuración, me di cuenta de lo potente que es. La verdad es que tener un PLC tan robusto hace que cualquier reto se sienta más sencillo. ¡Es un gran aliado en el campo de la automatización!

¡Me parece un artículo genial sobre el ControlLogix! La verdad es que tuve la oportunidad de trabajar con un PLC de Rockwell Automation en un proyecto de automatización industrial y, sinceramente, la flexibilidad y potencia que ofrecen son impresionantes. Siempre me ha parecido que su interfaz es bastante amigable, y, aunque al principio me costó un poco acostumbrarme, al final fue muy gratificante ver cómo todo funcionaba a la perfección. ¡Definitivamente recomendaría darle una oportunidad a quienes aún no lo han probado!